车辆冷却液中的电导率

已经开发冷却剂一段时间的任何公司都已经培养出了通过传统的ASTM测试所需的实力,这些测试验证了适当的防腐蚀保护、稳定性、材料相容性、pH值和冰点等方面。

冷却剂消费者可以确信他们选择的产品经过了与货架上每个其他产品一样严格的测试。

这无疑导致消费者基于品牌忠诚度或成本做出购买决策。

但新能源汽车正在以几种方式改变这一状况:

新能源汽车有不同的金属需要防腐蚀保护。 新能源汽车在温度上与传统的内燃发动机有所不同。 新能源汽车有电池和其他组件存在电火灾的风险。

我们之前已经探讨过如何确保保护新能源汽车中不同金属的方法。本文将探讨原始设备制造商(OEMs)和消费者如何选择一种冷却剂,以降低与电池和泄漏冷却剂相关的安全风险。

秘诀在于理解电导率——并非所有电导率测试都是相同的。

冷却剂的电导率

电导率测量物质导电的能力。电导率高的物质比电导率低的物质更好地导电。这就是为什么铜,具有高电导率,被用于家用电器和常见电气设备以传导电流的原因。

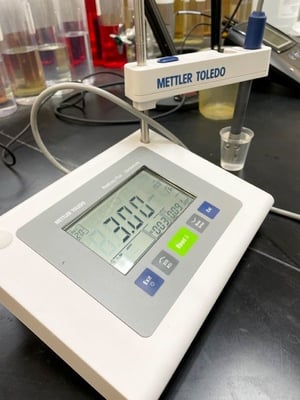

冷却剂的电导率以微西门子每厘米(µS/cm)为单位测量。右图显示了样品电导率计的设置。测试探针浸入冷却液溶液中,之后电导率读数通常在几秒钟内出现。

在传统内燃发动机中发现的冷却剂的电导率范围为3,000 µS/cm到5,000 µS/cm。然而,如果您的冷却剂用于内燃发动机,电导率是无关紧要的,因为冷却液泄漏时不会有电池或相关组件受到火灾的风险。因此,电导率从未是内燃发动机的规格(冷却剂制造商甚至从未考虑过测试)。

然而,如果您在新能源汽车中使用冷却剂,了解冷却剂的电导率不仅是相关的,而且您可能需要的电导率是目前现有货架冷却剂电导率的一小部分。

是时候让冷却剂制造商不仅将“电导率”添加到他们的词汇表中,而且还要为这个规格制定标准测试协议。

由于新能源汽车冷却剂尚未有ASTM标准,我们注意到并非所有电导率测试结果都是相同的。规格因OEM而异。

我们现在将探讨:

我们从行业听到的电导率要求 时间和温度如何影响电导率结果 新能源汽车的冷却剂电导率要求

如果有一件确定的事情,那就是3,000 µS/cm到5,000 µS/cm的电导率范围对于大多数新能源汽车而言将太高,如果不是全部。

今天上路的大多数电动车都使用为内燃发动机制造的标准现成有机酸技术(OAT)冷却剂。主要原因是:1)当时市场上还没有电动汽车冷却剂,2)当时还没有要求较低电导率的规格。

在过去的12个月左右,这两个条件都发生了变化。

我们发现,尽管我们的新能源汽车合作伙伴提出了一系列规格,但根据他们是电动车制造商还是燃料电池车制造商,他们 tend to 簇拥在类似的数字周围:

在规格的较高端,电动车制造商要求<100.0 µS/cm以减少冷却液泄漏时电火灾的风险。 在范围的较低端,燃料电池车制造商在要求<3 µS/cm时考虑到燃料电池滤清器的寿命。这是一个广泛的范围,对冷却剂研发实验室中必须发生的技术突破有重大影响。

因此,尽管这还不是ASTM标准,但新能源汽车的冷却剂电导率范围为3.0 µS/cm到100.0 µS/cm。这一要求仅为目前非电动汽车/燃料电池冷却剂中发现的电导率的一小部分。冷却剂行业需要在技术上取得重大突破,以满足新能源汽车的这一要求。

我们在冷却剂行业有很长时间了。对我们来说,当行业要求飞跃时,行业要求多高并不奇怪。现在有一些电动汽车和燃料电池汽车冷却剂符合这些规格。每家取得必要技术突破的公司都推出了一种比您祖父的冷却剂更适用于新能源汽车的产品。

然而,ASTM测试协议的缺乏暴露出了一些关于如何报告电导率的差异。

随时间和温度测量冷却剂电导率

我们已经探讨过测试电导率的简单性。然而,由于新能源汽车旨在移动,它将产生热量。因此,评估冷却剂是否符合电导率规格并不是那么简单。

我们必须在时间和温度两方面评估冷却剂。

选择了五种目前正在EV间接冷却中使用的冷却液样品,它们被编码为:

D1 EG Premix50/50

G1 EG Premix50/50

J1 EG Premix50/50

V1 EG Premix50/50

D2 EG Premix50/50

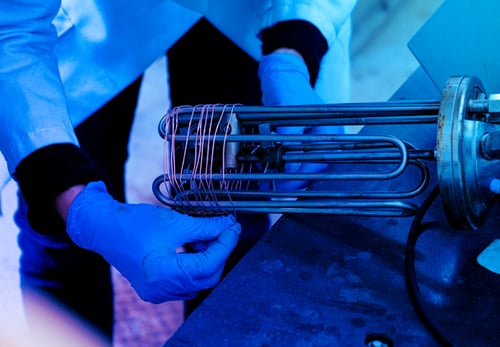

如下图所示,Parr反应器测试的实验设置。

测试所用的条件如下:

温度:150°C(302°F) 空气的预充电:90 PSI 10英尺的铜线 持续时间:2周 样品提取间隔:7、14和20天 测量参数:pH值、电导率和颜色变化

这些参数是在早前[1] Dober和Cummins Fleetguard的作者开发了这种方法,主要用于模拟30万到40万英里实际使用中重型冷却剂的热稳定性。

测试结论

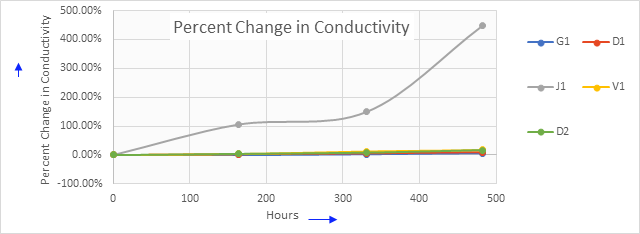

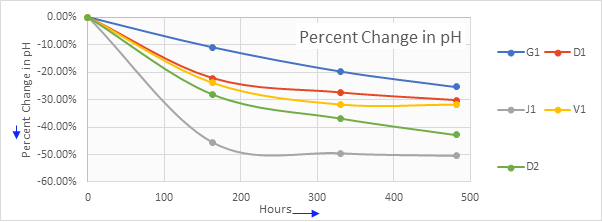

下图1和图2显示了所有五个样品的电导率和pH值数据。在水基流体中通常使用具有防腐剂的间接冷却应用中,液体冷却剂的电导率主要取决于流体流中的离子浓度。离子浓度越高,流体的电导率就越高。

在闭环流体流中,离子从冷却液流体接触的金属和非金属组分中渗出,可能导致液体电导率增加到可能对冷却系统有害的水平。

图1:电导率变化百分比

图2:pH值百分比变化

J1的电导率在Parr反应器启动时立即开始增加。到450小时结束时,它达到了电导率百分比变化的最高值(450%)。

在相同的测试条件下,D1和其他冷却剂的电导率保持在25%以下。有趣的是,J1的初始pH值低于所有其他冷却剂。然而,经过482小时后,它的pH值下降最多。

Parr反应器实验证明,两种金属的离子溶出都导致冷却液电导率增加。

另一方面,G1的pH值下降最低,电导率上升最低。可以假设pH值和电导率稳定性之间存在某种相关性,除了在这些配方中使用的个体耐腐蚀包的数量和质量之外。

这些结果很引人注目,因为J1配方既具有最低的初始电导率,又具有最低的初始pH值。

简而言之,选择冷却剂时要小心,不要仅仅基于初始电导率而没有考虑时间和温度的影响。

REFERENCES:

1. Yu-Sen Chen et al., Comparison of bench test methods to evaluate heavy duty coolant thermal stability, Journal of Testing and Evaluation, May 2006, ASTM