锂离子电池组及其冷却方法

这个指南概述了如何对锂离子电池组进行冷却,并评估市场上哪种电池冷却系统最有效。

它涵盖了以下内容:

- 电池热管理的重要性

- 四种不同的冷却系统:

- 相变材料(PCM)

- 翅片冷却

- 风冷

- 液冷(直接和间接)

- 对哪种冷却系统最有效的评估

- 不同系统中液体冷却剂的要求

冷却系统的重要性

尽管电动汽车电池取得了一些进展,使它们能够提供更多功率并需要更少的充电次数,但对于电池安全而言,仍然存在一个最大的挑战,那就是设计一个有效的冷却系统。

在电动汽车中,放电电池会产生热量;放电速度越快,产生的热量就越多。

电池基于电压差原理工作,在高温下,电池内的电子变得兴奋,降低了电池两侧之间的电压差。由于电池只能在特定的温度范围内工作,如果没有冷却系统来保持在工作范围内,电池将停止工作。冷却系统需要将电池组保持在大约20-40摄氏度的温度范围内,并将电池组内的温差保持在最小值(不超过5摄氏度)。

如果存在较大的内部温度差异,可能导致每个电池单体的充电和放电速率不同,从而损害电池组的性能。

如果电池过热或电池组温度分布不均匀,可能出现潜在的热稳定性问题,如容量降解、热失控和火灾爆炸。面对威胁生命安全的问题,电动汽车行业不断进行创新,以改进电池冷却系统。

哪种冷却系统在电动汽车中效果最好?

电池热管理系统仍然是一个备受关注的话题,我们对它的了解将随着工程师们不断重新思考汽车引擎工作方式而在未来几年内发生变化和发展。

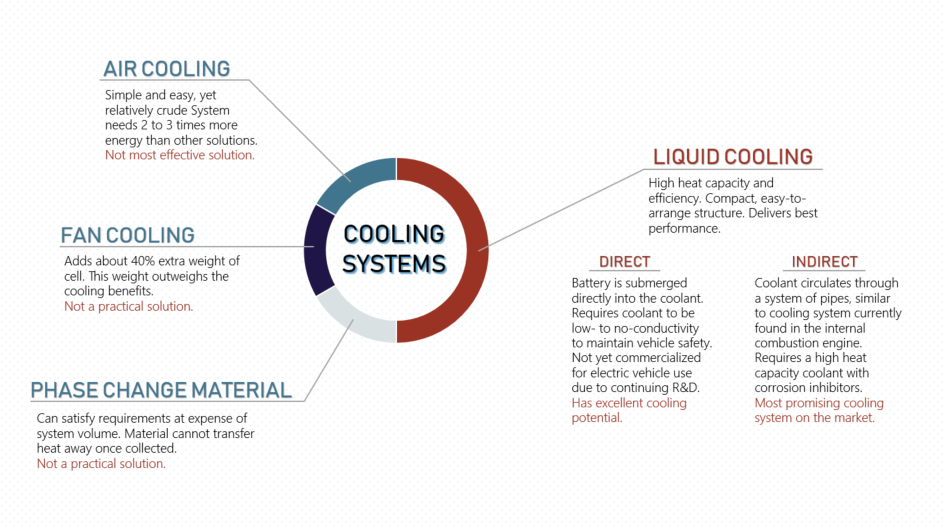

在电动汽车电池冷却中有几种选择——相变材料、散热翅片、风冷或液体冷却。

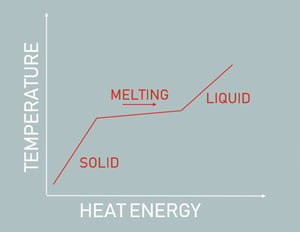

相变材料通过从固态到液态的状态转变吸收热能。在相变过程中,该材料可以吸收大量热量而温度变化很小。相变材料冷却系统可以满足电池组的冷却要求,然而,在相变过程中发生的体积变化限制了它的应用。此外,相变材料只能吸收产生的热量,而不能传递热量,这意味着它不能像其他系统那样降低整体温度。尽管不适用于车辆使用,相变材料在建筑中通过减少内部温度波动和降低峰值冷却负荷方面可能是有用的。

散热翅片通过增加表面积来提高热传递速率。热量通过传导从电池组传递到翅片,然后通过对流从翅片传递到空气中。翅片具有较高的热导率,可以实现冷却目标,但它们会给电池组增加很多额外的重量。在电子设备中,翅片的使用取得了很多成功,传统上它们被用作内燃机车辆的额外冷却系统。由于翅片的额外重量超过了冷却的好处,因此使用翅片来冷却电动汽车电池已经不再流行。

风冷利用对流原理将热量从电池组传递出去。当空气经过表面时,它将带走电池组散发的热量。风冷简单易行,但与液冷相比效率不高,相对较为粗糙。风冷在早期的电动汽车中使用,如日产Leaf。随着电动汽车的普及,纯粹采用风冷的电池组在炎热气候下出现了安全问题。其他汽车制造商,如特斯拉,坚持液冷是最安全的方法。

液体冷却剂具有比空气更高的热导率和热容量(以能量形式存储热量的能力),因此表现非常有效,并具有紧凑的结构和易于布置等优点。在这些选择中,液体冷却剂将为保持电池组在正确的温度范围和均匀性方面提供最佳性能。液体冷却系统有与泄漏和处理相关的安全问题,因为若处理不当,甘油可能对环境造成危害。目前,特斯拉、捷豹和宝马等公司正在使用这些系统。

国家可再生能源实验室(美国)和国家有源配电网技术研究中心(中国)的研究小组对锂离子聚合物电池进行了四种不同的冷却方法的比较:空气冷却、间接液体冷却、直接液体冷却和翅片冷却系统。结果显示,与其他方法相比,空气冷却系统需要2到3倍的能量来保持相同的平均温度;间接液体冷却系统具有最低的最大温升;而翅片冷却系统会增加约40%的电池重量,在四种冷却方法具有相同体积时,其重量最大。间接液体冷却虽然冷却性能略低,但比直接液体冷却更实用。(锂离子电池单元不同冷却方法的比较)

电动汽车电池冷却系统的决定性特征是温度范围和均匀性、能效、尺寸、重量和易用性(即实施、维护)。

这些提出的系统可以设计成实现正确的温度范围和均匀性。能效更难实现,因为冷却效果需要超过冷却系统供电时产生的热量。此外,系统附加的重量过多会从汽车中抽取能量,因为它输出电力。

相变材料、风扇冷却和空气冷却在能效和尺寸重量要求上均失败,尽管它们可能与液体冷却一样易于实施和维护。液体冷却是唯一一个在不消耗太多寄生功率、提供冷却需求并紧凑轻便地安装在电池组中的选择。特斯拉、宝马i-3和i-8、雪佛兰沃蓝达、福特福克斯、捷豹i-Pace以及LG Chem的锂离子电池都使用了某种形式的液体冷却系统。由于电动汽车仍然是相对较新的技术,即使使用液体冷却系统,即使在极端温度下,保持温度范围和均匀性也存在问题。这些问题可能是由于制造问题引起的,随着公司在开发这些系统方面积累经验,热管理问题应该会得到解决。

在液体冷却系统中,还存在直接和间接冷却之间的另一区别——电池单元是直接浸泡在液体中,还是液体被泵送通过管道。

-

直接冷却系统将电池单元与冷却液直接接触。这些热管理方案目前仍处于研发阶段,市场上没有使用这种系统的汽车。由于需要新型冷却液,直接冷却更难实现。由于电池与液体接触,冷却液需要具有低至无电导率。

-

间接冷却系统类似于内燃机冷却系统,两者都通过一系列金属管道循环液体冷却。然而,在电动汽车中,冷却系统的结构将看起来与内燃机汽车大不相同。实现最大温度均匀性的冷却系统结构取决于电池组的形状,对于每个汽车制造商而言,看起来都会不同

确保冷却剂安全有效

鉴于液体冷却是冷却电池组的效率最高且最实用的方法,目前也是最广泛使用的方法,因此需要关注这些系统中使用的冷却剂类型。

间接液体冷却

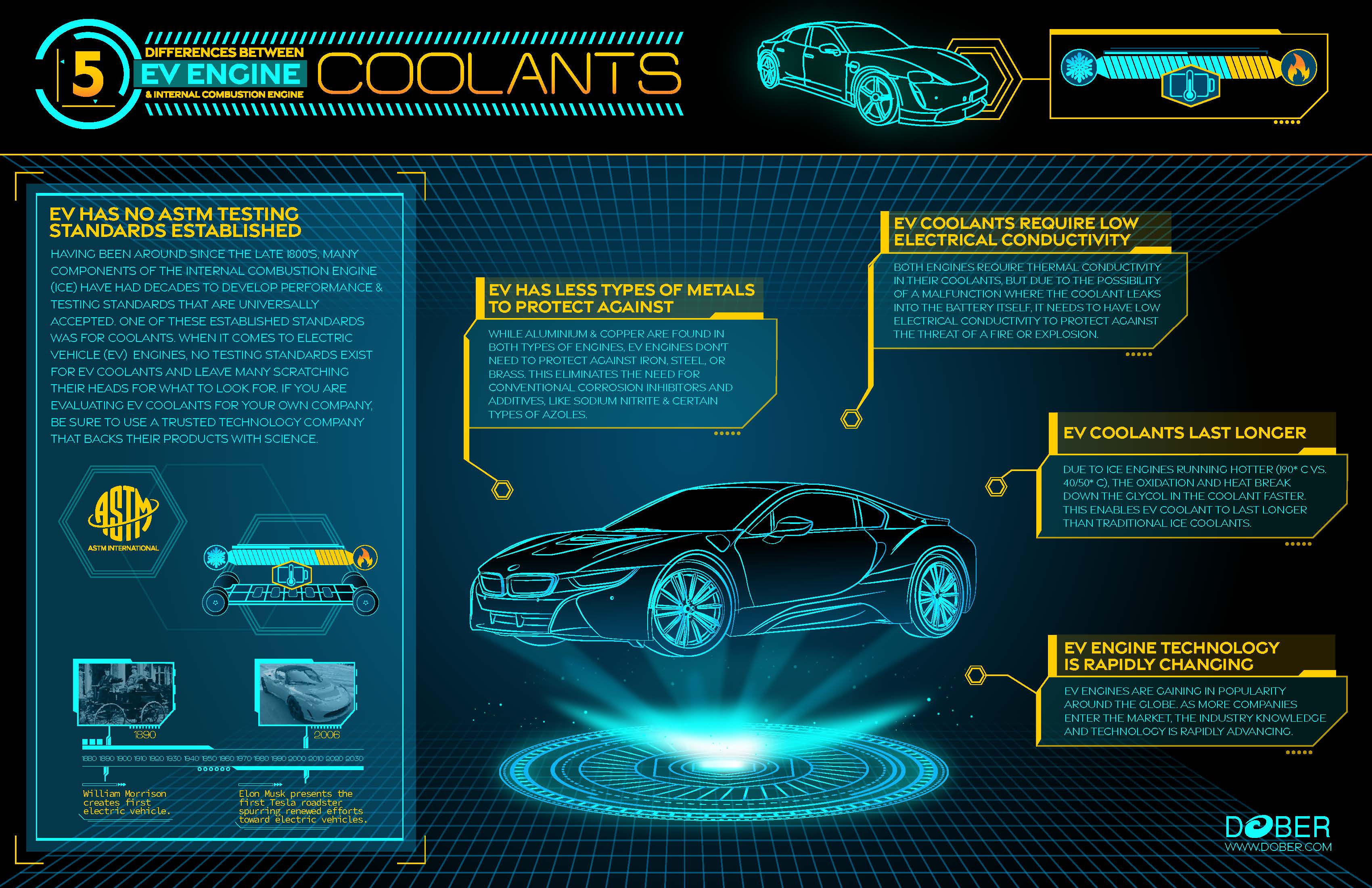

电动汽车的间接液体冷却系统与传统的内燃机(ICE)冷却系统非常相似:两者都通过一系列金属管道循环冷却剂,将热量从电池组或发动机中传递出去。因此,间接液体冷却系统对冷却剂的要求将与传统ICE冷却剂非常相似。

99%的冷却剂是商品,如甘醇或聚甘醇,但1%的添加剂包是区分良好和优越的发动机保护和性能的关键。在金属管道中循环液体冷却剂时,保护金属以防腐蚀对于保障车辆的安全性和性能至关重要。

金属非常不稳定,因此它自然希望通过失去电子与其他元素发生反应,以达到更稳定的状态。腐蚀发生是因为冷却液中的杂质对它们具有正电荷,因此它们与金属管道发生相互作用并剥离表面的一些物质。添加剂包可以与防冻剂混合形成一种冷却剂,以防止锈蚀、结垢和腐蚀。ICE车辆中使用的添加剂包含腐蚀抑制剂,以保护冷却系统中的各种金属,如管道、垫圈、连接件、散热器等。美国材料试验协会维护着冷却剂必须满足对不同金属类型防腐蚀的标准。目前对内燃机冷却系统中防腐蚀的了解可以轻松应用于电动汽车的间接液体冷却系统。

直接液体冷却

直接液体冷却系统有不同的冷却剂要求。在电池将直接暴露于冷却剂的系统中,如燃料电池车或直接液体冷却,冷却剂需要是一种低到无电导率的流体。这与传统的ICE冷却剂非常不同,后者具有较高的电导率。需要低/无电导率的原因是出于安全考虑:电子在整个电池中流动,如果它们暴露在高电导率的液体中,这将导致故障和爆炸。保持冷却剂电导率低的一些方法包括使用脱离子水作为流体的介质或使用非盐基的流体介质。这些低电导和无电导冷却剂目前仍处于研究和开发的早期阶段。

研究与开发冷却的未来

随着电动汽车的广泛使用,对更长的电池寿命和更高功率输出的需求也在不断增加。为了实现这一目标,电池热管理系统需要能够在电池组以更高速率充放电时,将热量迅速转移。随着电池的使用而产生的热量可能对乘客的安全构成威胁。由于电池产生的高应力和温度,选择正确的冷却剂和添加剂包变得更为重要。尽管像特斯拉、宝马和LG Chem这样的公司可以在其间接冷却系统中使用传统的液体冷却剂,但对电池组和冷却剂的持续研究与开发仍然是推动电动汽车安全进步的必要条件。

电动汽车冷却剂完全指南

Low-conductivity coolants have changed the game when it comes to Battery Electric Vehicles (BEV).

BEV coolants have stricter electrical conductivity specifications and different metals that need to be protected from corrosion than those of ICE vehicles.

In this e-book, available for free download below (in English and Chinese), we overview:

- A brief history of coolant innovations

- Coolant composition

- Some of the most important factors impacting Electric Vehicle coolant performance